مراحل تولید GFRC از صفر تا صد

مقدمه

بتن مسلح به الیاف شیشه یا GFRC (Glass Fiber Reinforced Concrete) یکی از مصالح مدرن و پرکاربرد در صنعت ساختمانسازی است که به دلیل وزن سبک، مقاومت بالا و انعطافپذیری در طراحی، مورد توجه معماران و پیمانکاران قرار گرفته است. اما سؤال مهم اینجاست: مراحل تولید GFRC از صفر تا صد چگونه است؟

در این مقاله بهطور کامل مراحل تولید GFRC، از انتخاب مواد اولیه تا آمادهسازی محصول نهایی را بررسی میکنیم.

آشنایی با ترکیبات GFRC

پیش از ورود به مراحل تولید، لازم است بدانیم GFRC از چه موادی ساخته میشود. اجزای اصلی این متریال عبارتند از:

سیمان پرتلند: بخش اصلی ماتریس بتن

ماسه سیلیسی: افزایش استحکام و مقاومت سایشی

الیاف شیشه مقاوم در برابر قلیا (AR Glass Fibers)

آب

مواد افزودنی شیمیایی مانند روانکنندهها و افزودنیهای ضد ترک

این ترکیبات پایه، در فرایند تولید GFRC به روشهای مختلف ترکیب میشوند تا محصولی با مقاومت مکانیکی بالا و انعطافپذیری مناسب تولید شود.

مراحل تولید GFRC از صفر تا صد

۱. آمادهسازی مواد اولیه

اولین قدم در تولید GFRC، تهیه و آمادهسازی مواد اولیه باکیفیت است. کیفیت مواد تأثیر مستقیم بر عملکرد و طول عمر محصول دارد.

سیمان باید تازه و مطابق استاندارد باشد.

ماسه سیلیسی باید شسته شده و عاری از ناخالصی باشد.

الیاف شیشه باید از نوع مقاوم در برابر قلیا (AR) انتخاب شود.

۲. طراحی طرح اختلاط (Mix Design)

در این مرحله مهندسان نسبتهای دقیق مواد را بر اساس نیاز پروژه مشخص میکنند. برای مثال:

نسبت سیمان به ماسه معمولاً ۱ به ۱ یا ۱ به ۲ است.

مقدار الیاف شیشه معمولاً بین ۳ تا ۵ درصد وزن کل مخلوط در نظر گرفته میشود.

هدف از این طراحی، رسیدن به بهترین مقاومت مکانیکی و کارایی مطلوب است.

مقالات مرتبط :

۳. روشهای تولید GFRC

تولید GFRC به دو روش اصلی انجام میشود:

الف) روش Premix (پیشمخلوط)

در این روش تمام مواد شامل سیمان، ماسه، آب و الیاف شیشه با هم مخلوط میشوند و سپس داخل قالب ریخته میشوند.

این روش برای تولید قطعات کوچکتر و ضخامتهای یکنواخت مناسب است.

مزیت آن یکنواختی در توزیع الیاف است.

ب) روش Spray-up (پاششی)

در این روش مخلوط ملات سیمان و ماسه توسط دستگاه مخصوص روی قالب پاشیده میشود و همزمان الیاف شیشه خردشده نیز بهطور جداگانه روی سطح پاشیده میشود.

این روش برای تولید قطعات بزرگ و نماهای پیچیده بسیار مناسب است.

مزیت اصلی آن امکان تولید قطعات با ضخامت کم (۴ تا ۱۵ میلیمتر) و مقاومت بالا است.

۴. قالبسازی

قالبها نقش بسیار مهمی در شکلگیری GFRC دارند.

قالبها میتوانند از جنس فایبرگلاس، سیلیکون، چوب یا فلز باشند.

سطح قالب باید کاملاً صاف و عاری از گرد و غبار باشد.

پیش از ریختن ملات، معمولاً از روغن مخصوص برای جلوگیری از چسبیدن بتن به قالب استفاده میشود.

۵. ریختن یا پاشیدن ملات GFRC

بسته به روش تولید، ملات یا درون قالب ریخته میشود (Premix) یا روی قالب پاشیده میشود (Spray-up).

در روش Premix، لرزش یا ویبره قالب برای خروج حبابهای هوا ضروری است.

در روش پاششی، لایهها بهصورت متوالی روی قالب اجرا میشوند تا ضخامت مورد نظر به دست آید.

۶. متراکمسازی و یکنواختسازی

برای اینکه الیاف بهطور یکنواخت در کل سطح پخش شوند و حباب هوا در بتن باقی نماند، عملیات متراکمسازی با غلتک یا ویبره انجام میشود. این مرحله نقش کلیدی در مقاومت نهایی محصول دارد.

مقالات مرتبط بتن اکسپوز:

۷. عملآوری (Curing)

عملآوری یا کیورینگ یکی از حساسترین مراحل تولید GFRC است.

قطعات تولیدشده باید برای مدت حداقل ۷ روز در شرایط رطوبتی مناسب نگهداری شوند.

این کار از خشکشدن سریع سطح جلوگیری میکند و مقاومت بتن را افزایش میدهد.

در کارخانهها معمولاً از اتاقهای بخار یا محفظههای رطوبتی استفاده میشود.

۸. جداسازی از قالب

پس از عملآوری اولیه، قطعات GFRC از قالب جدا میشوند.

جداسازی باید با دقت انجام شود تا لبهها یا جزئیات ظریف دچار شکستگی نشوند.

در این مرحله کیفیت سطح و جزئیات تزئینی بررسی میشود.

۹. پرداخت و اصلاح سطح

بعد از خارج کردن قطعه از قالب، ممکن است نیاز به پرداخت سطحی باشد.

پولیشکاری، رنگآمیزی یا پوششدهی با مواد محافظ از جمله این اقدامات است.

در برخی پروژهها از رنگدانههای معدنی در مخلوط اولیه استفاده میشود تا نیاز به رنگآمیزی کاهش یابد.

۱۰. کنترل کیفیت

هر قطعه تولیدشده باید آزمایشهای کنترل کیفیت را پشت سر بگذارد.

تست مقاومت فشاری

تست مقاومت خمشی

بررسی ضخامت و یکنواختی

ارزیابی ظاهری برای اطمینان از کیفیت سطح

۱۱. بستهبندی و حملونقل

در نهایت، قطعات GFRC بستهبندی و برای پروژههای ساختمانی ارسال میشوند.

به دلیل وزن سبک GFRC، حملونقل آن آسانتر و کمهزینهتر از بتن معمولی است.

برای جلوگیری از آسیب دیدن قطعات در مسیر، از پالتبندی و ضربهگیر استفاده میشود.

نکات کلیدی در تولید GFRC

انتخاب الیاف شیشه مناسب (AR) اهمیت زیادی دارد، زیرا الیاف معمولی در محیط قلیایی بتن تخریب میشوند.

کنترل نسبت آب به سیمان (W/C ratio) ضروری است، چون افزایش آب بیش از حد، مقاومت GFRC را کاهش میدهد.

کیفیت قالبسازی و دقت در عملآوری نقش تعیینکنندهای در زیبایی و دوام قطعه نهایی دارند.

کاربردهای GFRC تولیدشده

محصولات GFRC تولیدشده به روشهای فوق در صنایع مختلف ساختمان کاربرد دارند، از جمله:

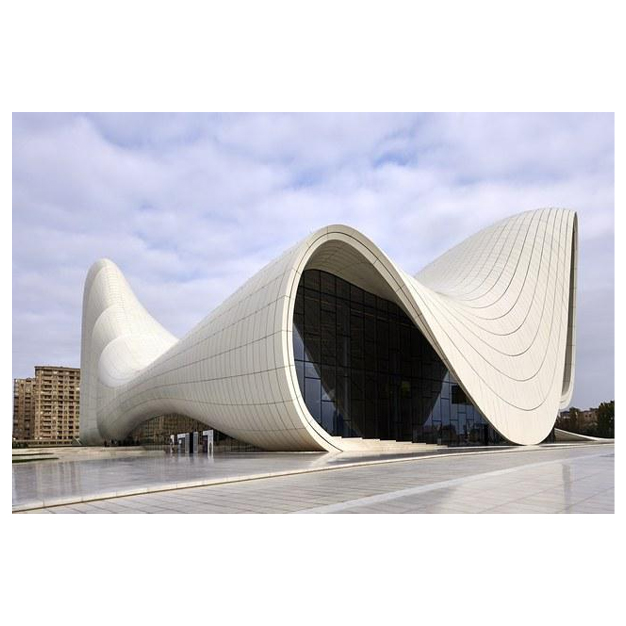

نمای بیرونی ساختمانها

پنلهای پیشساخته سبک

مبلمان شهری

المانهای دکوراتیو داخلی

بازسازی آثار تاریخی

جمعبندی

مراحل تولید GFRC از صفر تا صد شامل آمادهسازی مواد اولیه، طراحی طرح اختلاط، انتخاب روش تولید (Premix یا Spray-up)، قالبسازی، ریختن ملات، متراکمسازی، عملآوری، جداسازی، پرداخت نهایی و کنترل کیفیت است. هر مرحله از این فرایند تأثیر مستقیمی بر کیفیت نهایی محصول دارد.

به دلیل ویژگیهایی مانند وزن سبک، مقاومت بالا، دوام طولانی و انعطافپذیری در طراحی، GFRC به یکی از مصالح محبوب در صنعت ساختمان تبدیل شده است. آشنایی دقیق با مراحل تولید این متریال میتواند به پیمانکاران، تولیدکنندگان و معماران کمک کند تا از حداکثر ظرفیت آن در پروژههای ساختمانی بهرهمند شوند.